Artigos

Calibração de válvula de segurança e alívio

Neste artigo falaremos sobre as condições exigíveis e práticas recomendadas na calibração de válvula de segurança e alívio em atendimento a NR13.

O que é uma válvula de segurança?

A válvula de segurança é um dispositivo automático de alívio de pressão caracterizado por uma abertura instantânea (“pop”) uma vez atingida a pressão de abertura. Usada para fluídos compressíveis.

O que é uma válvula de alívio?

A válvula de alívio é um dispositivo automático de pressão caracterizado por uma abertura progressiva e proporcional ao aumento de pressão acima da pressão de abertura. Usada para fluídos incompressíveis.

O que é uma válvula de segurança e de alívio?

A válvula de segurança e de alívio de pressão adequado para trabalhar como válvula de segurança ou válvula de alívio, dependendo da aplicação desejada.

O que é PMTA?

Pressão máxima de trabalho permitida (PMTP) ou pressão máxima de trabalho admissível.

O que é Pressão de abertura?

É a pressão manométrica na qual a válvula é ajustada para abrir quando a pressão se eleva acima dos limites preestabelecidos.

O que é Pressão de ajuste?

Pressão manométrica na qual a válvula abre em bancada de ensaio, incluindo correções para contrapressão e temperaturas.

O que é Pressão de fechamento?

A pressão de fechamento é a pressão na entrada da válvula na qual o disco reassenta sobre o bocal e não há fluxo mensurável.

O que é Pressão Máxima de Operação?

A pressão máxima durante a operação normal do sistema ou equipamento protegido.

Precisa de um orçamento para calibração de válvula de4 segurança ou calibração de válvula de alívio? Entre em contato com a nossa equipe pelo telefone (12) 3958-1661 , pelo e-mail: contato@tercal.com.br ou se preferir acesse o nosso formulário de contato.

Leia também:

Quer saber mais? Acesse o Guia 10 do IBP por meio do link abaixo:

A Pressão Máxima de Trabalho Admissível (PMTA ou também conhecida como PMTP – Pressão Máxima de Trabalho Permissível) é o maior valor de pressão a que um equipamento pode ser submetido continuamente, de acordo com o código de projeto, a resistência dos materiais utilizados, as dimensões do equipamento e seus parâmetros operacionais.

VOCÊ SABIA?

As válvulas de segurança de caldeiras e vasos de pressão devem ter a pressão de abertura ajustada por meio da calibração de válvula de segurança em valor igual ou inferior a Pressão Máxima de Trabalho Admissível – PMTA, considerados os requisitos do código de projeto relativos a aberturas escalonadas e tolerâncias de calibração;

Resumindo, significa que a calibração e/ou o ajuste da pressão de abertura da válvula de segurança, está limitado ao valor da PMTA de cada um dos seus equipamentos.

A calibração de válvulas de segurança é um procedimento essencial e exigido pela Norma Regulamentadora 13 (NR-13). Este método tem como objetivo avaliar a composição e a conservação de tubulações e vasos de pressão, além de outras instalações que trabalham com a pressão de fluidos diversos – como sistemas de caldeiras, compressores, reatores, entre outros. O processo diminui consideravelmente perigos estruturais em tais redes.

Através de uma bancada de calibração, as válvulas podem passar por testes que asseguram a qualidade e garantem o seu pleno funcionamento. É essencial contar com uma empresa especializada no segmento, que contenha a bancada com 1 tanque pulmão, 2 manômetros, 2 válvulas agulhas e esferas, além de um sistema digital. A pressão pode ser ajustada conforme necessidades, assim como verificação do POP da válvula e sua estanqueidade.

ATRIBUTOS DA CALIBRAÇÃO DE VÁLVULAS DE SEGURANÇA

A partir da calibração de válvulas de segurança é possível analisar o desempenho da rede, a fim de constatar vazamentos e aferir a pressão de abertura correta. Para isso, o procedimento é feito com a ajuda de uma bancada de exames e contempla um conjunto de fases para uma análise cirúrgica dos componentes. Tais etapas são administradas em um tempo regular em prol da manutenção dos ajustes na pressão de abertura.

Assim, a calibração de válvulas de segurança é realizada periodicamente, aplicada de acordo com o tempo regulamentado pela NR-13. Esse espaço, descrito em anos, é designado conforme quatro classificações estipuladas pela norma. Então, a calibração de válvulas de segurança é dividida da seguinte maneira:

- Classe A: válvulas que apresentam obstruções, incrustações e erosões profundas. Intervalo de um ano;

- Classe B: componentes desgastados pelas substâncias. Ínterim de dois anos;

- Classe C: peças em contato com elementos limpos, sem impregnações nem entupimentos. Interregno de quatro anos;

- Classe D: instrumentos que comprovadamente necessitam de manutenção mais extensa que a da Classe C, mas no máximo de seis anos.

Com isso, a calibração de válvulas de segurança é feita regularmente nas indústrias químicas, termoelétricas, petroquímicas, refinarias e demais ramos com válvulas de segurança, concretizando proteção estrutural e eficiência produtiva nesses setores.

Leia também: CALIBRAÇÃO DE VALVULA DE SEGURANÇA NR13

Precisa calibrar a sua válvula de segurança, ligue para (12) 3958-1661 ou entre em contato através do nosso formulário.

Tanques de armazenamento são reservatórios essenciais em diversos processos industriais, onde seu bom funcionamento contribui com o sucesso de vários processos. Porém, para que haja um funcionamento correto (e seguro), é necessário que exista uma rígida inspeção de tanques de armazenamento.

A inspeção de tanques de armazenamento possibilitará à indústria diversas vantagens que garantam um bom armazenamento no tanque e consequentemente, bom andamento dos processos.

Mas, apesar de ser imprescindível, não são todas as indústrias que sabem realizar a inspeção da maneira correta. Se esse é o seu caso, acompanhe nosso texto e saiba como realizar a inspeção de tanques de armazenamento.

Por que realizar a inspeção de tanques de armazenamento?

Vários são os processos industriais existentes, mas há um ponto que eles sempre têm em comum: Necessidade de colocar a segurança sempre em primeiro lugar. Fato idêntico ocorre com os tanques de armazenamento.

Qualquer falha poderá representar riscos para os trabalhadores e consumidores. Daí a importância da realização de uma eficiente inspeção em tanques de armazenamento.

Com isso será possível recolher informações importantes sobre o completo estado do equipamento, evitando assim uma série de problemas que podem prejudicar o dia a dia da indústria.

Dessa forma, uma eficiente inspeção em tanques de armazenamento pode:

- Impedir o avanço da corrosão no tanque;

- Evitar a contaminação ambiental, através da visualização precoce de possíveis vazamentos;

- Visualizar com maior antecedência possíveis desgastes do tanque;

- Diminuir significativamente o perigo a saúde dos trabalhadores;

- Ter um importante impacto sobre o lucro operacional da sua empresa.

Assim, ao realizar ações simples de inspeção, há a garantia de maior segurança e qualidade dos tanques de armazenamento, proporcionando resultados mais adequados e corretos.

Além do mais, com a inspeção há a possibilidade de definir de forma mais precisa qual o tipo de manutenção deve ser feito.

Como realizar a inspeção de tanques de armazenamento?

A inspeção de tanques de armazenamento deve ser realizada de maneira bastante particular. Diversos pontos pertinentes a cada tanque devem ser analisados, desde o local da inspeção até o tipo de tanque ou fluído armazenado. Somente após essas definições que serão escolhidos os métodos mais adequados de inspeção.

A seguir será apresentado um roteiro básico de inspeção em tanques de armazenamento.

Inspeção externa – Executada com o tanque em operação

– Inspeção da Bacia de Contenção

a) Inspeção da bacia quanto às suas condições físicas e de integridade.

b) Inspeção visual das instalações, englobando tubulações aéreas e acessórios quanto às suas condições físicas.

c) Medição de espessura das tubulações aéreas de produto.

– Inspeção da Base

a) Inspeção visual das bases quanto a possíveis vazamentos, impermeabilização, cabos de aterramento, etc.

– Inspeção do Costado

a) Inspeção visual do costado quanto à corrosão, vazamentos, deformações e verticalidade.

b) Inspeção visual em todas as conexões e válvulas quanto ao estado de conservação.

c) Medição de espessura em todos os anéis do costado.

– Inspeção do Teto (Para tanques verticais com teto fixo)

a) Inspeção visual das chapas de soldas quanto à corrosão, deformações e furos.

b) Medição de espessura por Ensaio de Ultrassom.

c) Inspeção Visual das bocas de visita quanto às condições de corrosão e limpeza.

Inspeção Geral – Executada com o tanque fora de operação

– Inspeção Externa nos Tanques

a) Inspeção visual nas chapas do costado, teto e fundo, para tanques verticais, e costado e calotas para tanques horizontais, objetivando verificar o estado geral quanto a conservação das chapas.

b) Medição de espessura nas chapas do teto, costado e fundo, para tanques verticais, e costado e calotas, para tanques horizontais, por Ensaio por Ultrassom.

c) Inspeção das condições do estado de conservação das válvulas, flanges, bocas de visita (BVs) e conexões em geral.

– Inspeção Interna em Tanques quando estes têm capacidade superior a 60.000 L

a) Inspeção visual das condições das chapas e soldas pelo lado interno do tanque, bem como equipamentos e acessórios internos.

b) Inspeção visual e medição de espessura nas chapas do fundo do tanque, para o caso de tanques verticais, para verificação quanto à corrosão e defeitos (trincas).

Vale lembrar que essa inspeção deve ser realizada por empresas com qualidade técnica, que realizarão os serviços de forma eficaz e ágil, sempre com equipes devidamente treinadas e capacitadas.

Qual deve ser o intervalo entre as inspeções?

Muita indústria tem grande preocupação quanto à necessidade de realizar a inspeção em tanques de armazenamento, pois entendem a sua importância. Entretanto, ainda há certas dúvidas quanto ao intervalo entre um e outro processo de inspeção, sendo essa incerteza bastante comum.

Primeiramente vale ressaltar que esse intervalo dependerá de alguns fatores, tais como:

- Natureza do produto armazenamento, visto que vários são os produtos que podem ser armazenados em tanques;

- Necessidade de manutenção;

- Disponibilidade do tanque para inspeção;

- Taxa de corrosão;

- Condição nas inspeções anteriores;

- Métodos e materiais de construção

Além disso, há algumas normas que indicam qual deve ser o intervalo médio entre as inspeções mais complexas. Uma dessas normas é a N-2318 – Inspeção em serviço de tanques de armazenamento atmosférico.

Segundo essa norma da Petrobrás, a inspeção externa de tanques atmosféricos deve ocorrer a cada 5 anos. Já a inspeção geral deve atender aos critérios descritos na API STD 653, lembrando que qualquer ocorrência anormal (incêndio ou dano mecânico, por exemplo) exigirá inspeções extraordinárias antes do retorno do equipamento à operação.

Por fim, vale ressaltar que quando você mantém um cronograma regular de inspeção de tanques de armazenamento, você não apenas atenderá aos requisitos de manutenção previstas pelos órgãos de fiscalização, mas também diminuirá seus custos operacionais e garantirá a segurança de seus trabalhadores.

Entre em contato com a nossa equipe e solicite um orçamento!

Nesse artigo falaremos sobre as formas construtivas de vasos de pressão e os tipos de tampos instalados em vasos de pressão.

QUAIS SÃO AS PRINCIPAIS FORMAS CONSTRUTIVAS DE VASOS DE PRESSÃO?

As paredes de pressão são compostas basicamente de casco e tampos. Os cascos do vaso de pressão têm sempre um formato de revolução, sendo praticamente todos os vasos compostos de uma das três formas básicas que são: cilíndricos, cônicos e esféricos. Também pode ser utilizada a combinação destes formatos compondo o vaso de uma forma cilíndrica e cônica, por exemplo.

Quanto a posição de instalação, os vasos de pressão podem ser verticais, horizontais ou inclinados. Na maioria das vezes o formato e a posição são definidos pelo serviço a ser executado.

Os vasos verticais são usados quando há necessidade da ação da gravidade para o seu funcionamento ou para o escoamento dos fluidos, de um modo geral os vasos verticais são mais caros que os horizontais principalmente quando de grande comprimento, em compensação ocupam menor área no terreno.

Nota-se que os vasos de pressão horizontais são muito comuns e são usados em alguns casos para trocadores de calor e para o armazenamento de fluidos pressurizados. Os vasos em posições inclinadas já são utilizados quando há necessidade do escoamento de fluidos por gravidade, sendo estes fluidos de difícil escoamento.

PRINCIPAIS TIPOS DE VASOS DE PRESSÃO

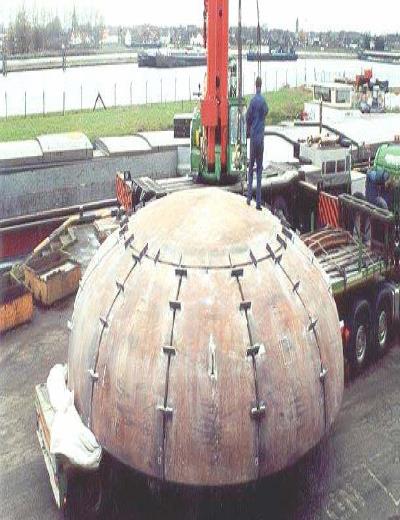

Teoricamente o formato ideal para um vaso de pressão é o formato esférico com o qual se chegamos á menor espessura de parede e a um menor peso, porem esses vasos além de servirem apenas para armazenamento, são muito caros, difíceis de fabricarem e quase nunca podem ser transportados inteiros. Por esses motivos esses tipos de vasos de pressão são apenas fabricados para grandes dimensões e para armazenamento de gases pressurizados (TELLES, 2012).

As dimensões características de um vaso de pressão são as seguintes:

- Diâmetro Interno (DI).

- Diâmetro externo (DE).

- Comprimento entre tangentes (CET).

O comprimento entre tangentes é o comprimento total do corpo cilíndrico, ou a soma a soma total dos corpos cilíndricos e cônicos sucessivos, ver figura 3. As linhas de tangência que limitam o comprimento entre tangentes, são linhas traçadas próxima a ambos os extremos do casco, na tangencia entre o casco cilíndrico e os tampos de fechamento (BRANDÃO, 2006).

Principais Dimensões de um vaso de pressão

Qualquer transição geométrica de forma ou espessura resulta em uma distribuição irregular e concentração de tensões na região de transição, efeitos esses que serão tanto mais grave quanto mais forte for a mudança de forma ou de espessura.

Por este motivo, os códigos de projeto fazem uma série de exigências de maneira a minorar este efeito. Na ligação de um corpo cilíndrico com um tampo hemisférico de mesmo diâmetro, a transição de formato é muito pequena, desde que haja tangência perfeita, pode-se admitir que a concentração de tensões e a flexão na parede do vaso estejam dentro de limites aceitáveis, não sendo necessário nem exigido pelas normas nenhum reforço ou outra precaução adicional.

Para a ligação de um corpo cilíndrico com um tampo elíptico ou toriesférico, a transição de formato é mais forte, e por isso mesmo em geral existe uma pequena seção cilíndrica integral com o tampo, isto é, certa distância entre a linha de tangência e a linha de corte ou de solda.

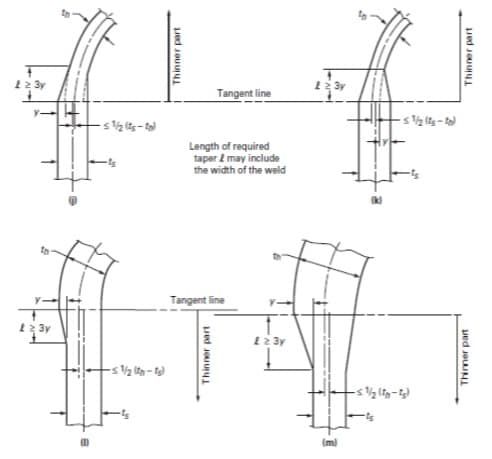

Na ligação de um corpo cilíndrico com um tampo esférico, por exemplo, é exigido que a diferença entre as bordas seja de 3y (diferença de espessura), ver figura 4, de tal maneira a suavizar a transição de forma. Contudo, devemos nos lembrar que esta transição deve ser feita do lado do tampo esférico, de forma a garantir a continuidade de espessura do casco (REDDO,2008).

FONTE: ASME Seção VIII Divisão 1, 2012.

As cascas cilíndricas também são utilizadas para fabricação de trocadores de calor tipo casco tubo. Geralmente são vasos fáceis de fabricar, instalar e de manutenção barata. Os procedimentos de projeto nas normas existentes para vasos de pressão são baseados no comportamento elástico linear, ocasionalmente permitindo limitado comportamento não elástico ao longo de uma região localizada.

A espessura da casca é o principal parâmetro de concepção do projeto, geralmente é controlada por pressão interna e às vezes por pressão externa (vácuo), podendo assim produzir flambagem (CHATTOPADHYAY, 2005).

TAMPOS DE VASOS DE PRESSÃO

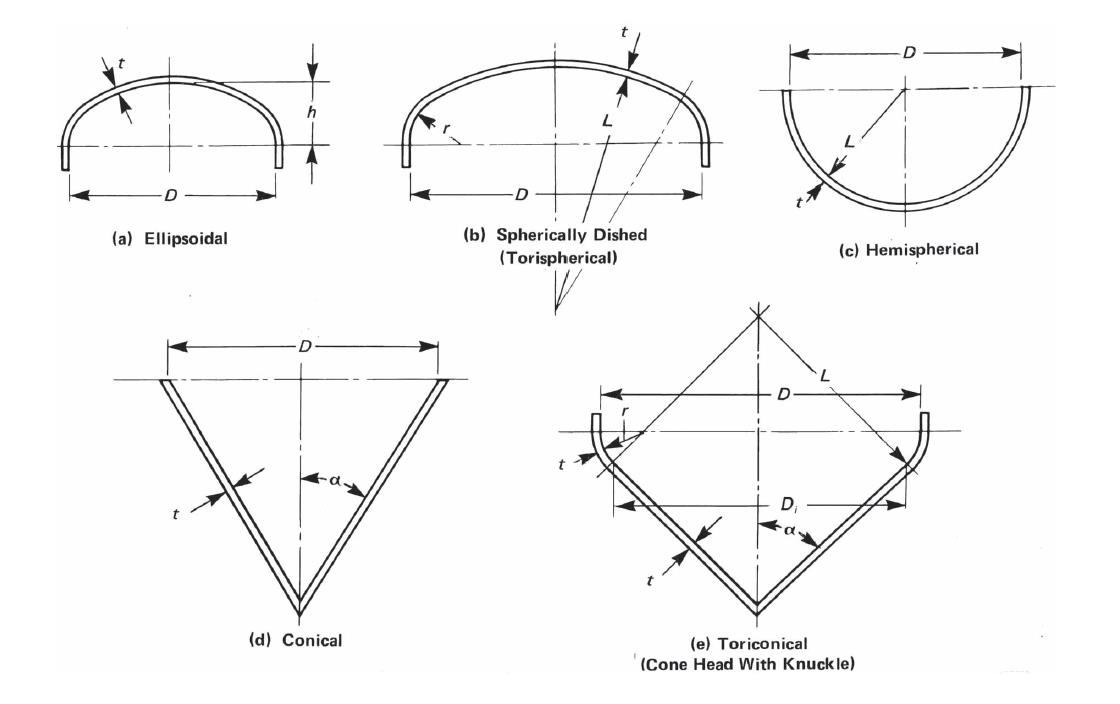

Os tampos são componentes de grande importância em vasos de pressão sendo sua função o fechamento das extremidades superior e inferior do casco.

Os tampos são normalmente fabricados a partir do mesmo material que a casca cilíndrica eles podem soldados a casca cilíndrica ou podem ser parte integrante em vasos forjados ou fundidos. O desenho, ver figura 5, dos tampos é dependente da geometria do vaso, bem como de outros parâmetros de projeto, tais como temperatura e pressão de operação (CHATTOPADHYAY, 2005).

Os principais tipos de tampos são:

- Elíptico;

- Toriesférico;

- Hemisférico;

- Cônico;

FONTE : ASME Seção VII Divisão 1, 2012.

TAMPO ELÍPTICO VASOS DE PRESSÃO

Os tampos elípticos instalados em vasos de pressão têm, teoricamente, suas seções transversais como se fosse uma elipse geométrica perfeita. Os tampos elípticos denominados normais, a relação de semi-eixos é 2:1, ou seja, sua altura é um quarto do seu diâmetro.

Esse tampo a maior parte das vezes pode ser construído com chapas da mesma espessura que são utilizadas na casca cilíndrica do vaso, porque a sua resistência à pressão interna é praticamente igual à do cilindro de mesmo diâmetro (TELLES, 2012).

TAMPO TORISFÉRICO VASOS DE PRESSÃO

Os tampos toriesféricos são compostos por uma calota central esférica, de raio “L”, e por uma seção toroidal (raio menor), de concordância, de raio “r”. Os tampos toriesféricos são mais fáceis de fabricar do que os elípticos, e essa facilidade são tanto maior quanto menor for o raio de abaulamento isto é o raio “r”.

Ao contrario, a sua resistência é maior quanto maior for o raio “r”, permitindo chapas de menor espessura. Qualquer tampo toriesférico é sempre menos resistente do que um elíptico de mesmo diâmetro e com mesma relação de semi-eixos.

O código ASME exige para os tampos toriesféricos que o raio “r” seja de no mínimo 6% do diâmetro externo (de), ou 3 vezes a espessura da chapa, o que for maior, e que o raio ”L” seja no máximo igual ao diâmetro externo do tampo.

Os tampos toriesféricos com esses valores limites, isto é, “r” = 0,06 de e L = d, são os menos resistentes de todos ao efeito da pressão interna, exigindo por isso maior espessura de chapa.

Qualquer tampo toriesférico é tanto mais resistente quanto mais seu perfil se aproxima de uma elipse perfeita. de todos os perfis toriesféricos com relação de semi-eixos 2:1, o perfil em que se tem “r“ = 0,1727 de e “L”= 0,9045 de (ou seja, “r” / “L” = 0,1909) é o que mais se aproxima da elipse. Esse perfil é conhecido como falsa-elipse e é o mais empregado de todos os perfis toriesféricos, muitas vezes confundido com o tampo elíptico verdadeiro, este tampo de acordo com o código ASME, pode ser utilizado como sendo um tampo elíptico verdadeiro (TELLES, 2012).

Tampo Toriesférico

TAMPO HEMISFÉRICO

Os tampos hemisféricos são proporcionalmente o mais resistente de todos, podendo ter cerca da metade da espessura de um casco cilíndrico de mesmo diâmetro. Por outro lado, é difícil de construir e ocupa mais espaço devido à sua maior altura.

É empregado para os vasos horizontais em geral, vasos verticais de diâmetro muito grande 10 metros ou mais, quando as condições de processo permitir, e também para vasos pequenos e médios para altas pressões, caso em que o tampo é de construção forjada integral.

Para grandes diâmetros esses tampos são construídos de diversas partes soldadas entre si, incluindo uma calota central e vários gomos em setores esféricos (REDDO, 2008).

Tampo hemisférico

TAMPO CÔNICO

Os tampos cônicos, embora fáceis de construir, são pouco usados por serem bem menos resistentes do que qualquer um dos anteriores.

O seu emprego limita-se praticamente ao tampo inferior de vasos em que seja necessário o esvaziamento rápido completo, ou que trabalhem com fluidos difíceis de escoar fluidos viscosos ou com sólidos em suspensão, por exemplo.

Em tampos cônicos podem ser feitas uma concordância toroidal na ligação com o cilindro, sendo Para tampos cônicos com o semi-ângulo no vértice, maior do que 30º, e no máximo 60º, o código ASME, exige a concordância toroidal, que pode ser dispensada somente quando for feito um estudo especial de análise de tensões (REDDO, 2008).

Vaso de pressão com Tampo Cônico

Segundo o código ASME SEÇÃO VIII DIVISÃO 1, referente a vasos fabricados com aços de alta resistência, é admite todos os tipos de tampos mencionados, exigindo entretanto que os tampos toriesféricos sejam calculados para uma tensão admissível de 1408 kgf/ cm² (138 mpa), quando à temperatura ambiente, devendo-se, para outras temperaturas, reduzir proporcionalmente esse valor de acordo com a redução da tensão admissível do material em função da temperatura.

Os vasos de pressão estão em toda a parte e mantê-los funcionando bem e acima de tudo com segurança é uma tarefa importante.

Nós, da TERCAL ENGENHARIA temos este compromisso de promover a cultura de segurança em qualquer empresa, independente do segmento ou tamanho.

Leia também:

Um abraço e até a próxima

Tercal Engenharia

Localização

•MATRIZ:

Avenida Elmira Martins Moreira, 5, Sala n°3 – Altos de Santana, Jacareí – SP CEP: 12306-730

• ALMOXARIFADO:

Rua São José dos Campos, 165 – Jd. das Industrias, Jacareí -SP CEP:12306-001

ENVIE UM E-MAIL

Entre em contato conosco

Telefone – (12) 3958-1661

Whatsapp – (12) 98161-1944