A TERCAL ENGENHARIA é especialista em realizar ensaios de emissão acústica em diversos equipamentos, como caminhões, cestas aéreas, tubulações enterradas e vasos de pressão. Precisa de um orçamento? Entre em contato com nossos especialistas agora mesmo e receba seu orçamento em menos de 24 horas. Nossos laudos são de fácil interpretação e possuem aceitação jurídica, com 100% de aprovação em auditorias e fiscalizações. Além disso, garantimos agilidade na entrega do seu relatório, pronto em poucos dias. Não perca tempo, escolha a TERCAL ENGENHARIA e tenha um serviço rápido e de qualidade.

Emissão Acústica – EA

O ensaio de emissão acústica (EA) é realizado em caminhões, cestas aéreas, vasos de pressão, tubulaçoes enterradas, entre outros equipamentos.

Preparamos o vídeo abaixo para mostrar como o Ensaio de Emissão Acústica é realizado.

O que é Emissão Acústica?

A inspeção por emissão acústica é uma técnica preditiva que permite detectar falhas através da análise de ondas sonoras emitidas por um sistema industrial, sem a necessidade de desmontá-lo.

O Ensaio de Emissão Acústica é um tipo de método de Ensaio Não Destrutivo geralmente usado para detectar e localizar imperfeições em estruturas ou componentes carregados mecanicamente.

A origem e progressão de falhas em um componente estressado podem ser identificadas pelo método de teste de emissão acústica. Isso pode ser feito quando o componente é submetido a estresse repetitivo ou contínuo.

A técnica de Emissão Acústica (EA) é um método de ensaio não destrutivo (END) não invasiva, de grande utilidade na detecção de defeitos ativos internos em materiais e equipamentos.

A TERCAL Conta com os aparelhos mais modernos do mercado com calibração INMETRO/RBC que fornecem laudo conforme as normas atuais vigentes solicitam.

O ensaio nos oferece uma opção de verificação da integridade física do equipamento com pequena intervenção no seu processo, uma vez que o ensaio pode ser realizado com o equipamento em operação em alguns casos. Utilizando o próprio produto de processo, diminuindo o custo da inspeção de integridade estrutural. O método é baseado na detecção de ondas acústicas emitidas por um material em função de uma força ou deformação aplicada sobre ele.

Caso este material apresente trincas, descontinuidades ou defeitos, a sua propagação irá provocar ondas acústicas detectadas pelo sistema.

Algumas Vantagens: A utilização de uma técnica de avaliação global como a Emissão Acústica produz os seguintes benefícios diretos: Redução das áreas a inspecionar, com a consequente redução do tempo de indisponibilidade do equipamento; Detecção e localização de descontinuidades com significância estrutural para as condições de carregamento durante o ensaio; Possibilidade de avaliação de locais com geometrias complexas, impraticáveis para a utilização de END’s convencionais; Realização do ensaio em operação.

Exemplo de Limitação: Não-detecção de descontinuidades estáveis, que não comprometem a integridade estrutural, assim como não dimensionamento do defeito e tão pouco indicação de sua morfologia. Daí a necessidade de ensaios complementares de ultrassom e partículas magnéticas. Aplicações Como a faixa da frequência do processamento de sinais neste ensaio varia numa extensa faixa de 30 Khz a 1 Mhz (banda larga), a gama de aplicações é também bastante ampla no que tange à manutenção predial e à inspeção de equipamentos.

- Aplicações:

- Indústria química e de petróleo;

- Indústria de utilidades e nuclear;

- Soldagem; • Engenharia civil;

- Indústria eletrônica;

- Indústria aeroespacial;

- Engenharia biomédica;

- Monitoração de processos de fabricação.

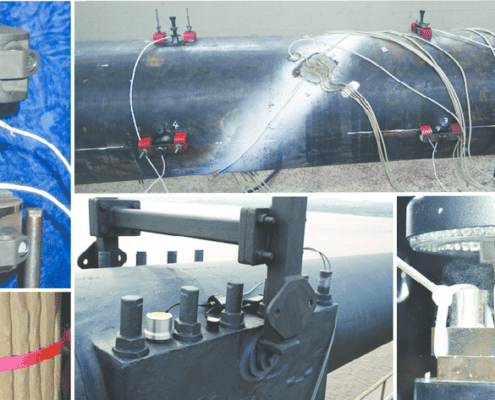

Exemplo Prático: Monitoramento de Tubulações com os ensaios por Emissão Acústica permitem a inspeção de longos trechos de tubulações, de forma significativamente rápida. O monitoramento é realizado com a instalação de sensores ao longo da tubulação (pontos estratégicos), os quais tornam possível a inspeção mesmo em áreas de difícil acesso.

A grande vantagem técnica é a capacidade de inspecionar a totalidade da estrutura, mesmo em áreas praticamente inacessíveis, e com mínimo acesso à superfície, permitindo a detecção de defeitos em soldas, laminações e vazamentos.

Dentre as vantagens que apresenta em relação às demais técnicas existentes podem-se destacar: facilidade de aplicação; baixo custo; possibilidade de realização dos ensaios com o equipamento em operação, eliminando a necessidade de interrupções do seu funcionamento; detecção e análise de defeitos em tempo real; relativa imunidade a ruídos eletromagnéticos; possibilidade de localização tridimensional de defeitos.

Sinais acústicos, gerados no interior de equipamentos em operação ou quando submetido a esforços programados, trazem informações importantes sobre a integridade destes equipamentos. Estes sinais são geralmente associados à presença de defeitos internos ou às características próprias do funcionamento dos equipamentos e seus componentes.

Como funciona o ensaio?

O ensaio funciona por meio da montagem de pequenos sensores em um componente em teste. Os sensores convertem as ondas de estresse em sinais elétricos, que são retransmitidos para um PC de aquisição para processamento. As ondas são captadas quando o componente é submetido a um estímulo externo, como altas pressões, cargas ou temperaturas. Conforme o dano aumenta no componente, há uma maior liberação de energia. As taxas em que a emissão acústica é detectada, a atividade, e a intensidade da emissão acústica, o loudness, são monitorados e usados para avaliar a integridade estrutural e para monitorar a integridade dos componentes.

O ensaio por emissão acústica pode ser considerada como minúsculos terremotos que ocorrem no material. A técnica monitora globalmente um componente em busca de defeitos, permitindo que grandes estruturas e máquinas sejam monitoradas durante a operação com o mínimo de interrupção, ao contrário dos testes destrutivos. Ao usar vários sensores, as fontes de emissão (e, portanto, os danos) podem ser localizadas. Por meio da análise de sinal, a presença de diferentes mecanismos de origem também pode ser determinada.

Existem dois métodos de teste de EA: transiente e contínuo. O método transiente captura bursts de AE que excedem um limite (nível de intensidade) e extrai recursos como amplitude de pico, energia do sinal e duração do burst. Esses recursos são então usados para avaliar a condição do componente em teste. Este método é adequado para testar estruturas quanto a defeitos, como rachaduras.

O método contínuo captura todos os AE dentro de um período de tempo definido, por exemplo, 1/10 de segundo. Em seguida, recursos como nível de sinal médio e valores de raiz quadrada média (RMS) são extraídos. Este método é adequado para aplicações onde há muito fundo AE ou a amplitude AE é baixa, por exemplo, ao testar caixas de engrenagens ou detectar vazamentos.

O teste de ensaio por emissão acústica pode ser conduzido em um laboratório, bem como em condições de campo, em durações relativamente curtas, como algumas horas, e em durações mais longas, como alguns meses. Os métodos de retransmissão de dados sem fio tornam possível analisar os dados remotamente.

Emissão acústica vantagens e desvantagens?

O ensaio tem muitas vantagens em relação a outros métodos. Esses incluem:

- Capacidade de detectar uma variedade de mecanismos de danos, incluindo, mas não se limitando a, quebras de fibra, fricção, impactos, rachaduras, delaminação e corrosão em seus estágios iniciais, antes que se tornem problemas significativos

- Pode ser conduzido durante a operação, durante o teste de qualificação (prova) ou teste de desenvolvimento

- Pode localizar fontes de danos e diferenciá-las com base em assinaturas acústicas

- Monitoramento global de uma estrutura

- Avalia a estrutura ou máquina em condições operacionais reais

- Um método não invasivo

- Operacional em ambientes perigosos, incluindo altas temperaturas, altas pressões e ambientes corrosivos e nucleares

- Pode ser conduzido remotamente

- Pode detectar danos em defeitos de difícil acesso com técnicas convencionais de teste não destrutivo

No entanto, o método também tem algumas limitações:

- Limitada a avaliar a integridade estrutural ou a integridade da máquina localizando problemas, geralmente é necessária uma inspeção adicional para diagnosticar totalmente os problemas

- Não é possível detectar defeitos que possam estar presentes, mas que não se movem ou crescem

- Pode ser mais lento do que outras técnicas de teste não destrutivas

PRINCÍPIO DO TESTE DE EMISSÃO ACÚSTICA EA

Quando um componente com descontinuidades é submetido a uma carga mecânica ou tensão, ele libera energia. Essa energia viaja na forma de ondas de estresse de alta frequência.

Essas ondas ou oscilações são recebidas com o uso de sensores que, por sua vez, convertem a energia em tensão. Esta tensão é amplificada eletronicamente com o uso de circuitos de temporização e processada posteriormente como dados de sinal AE.

ETAPAS DO TESTES DE EMISSÕES ACÚSTICAS (AET):

- Forças externas atuando em um corpo; o estresse resultante causa deformação com ele.

- A tensão no material causa deformação plástica local e uma rachadura em locais específicos. Esta rachadura/quebra produz emissão acústica.

- Emissão acústica em uma onda elástica que viaja para fora da fonte (rachadura) e atinge o sensor.

- O sensor produz um sinal elétrico (tensão) que é processado posteriormente para adquirir dados.

APLICAÇÕES

1. Emissão acústica em fundo e costado de tanques

2. Emissão acústica em tanques criogênicos

3. Emissão acústica em tubulações aéreas

4. Emissão acústica em tubulações enterradas

5. Emissão acústica em vasos de pressão enterrados

6. Emissão Acústica em Vasos de Pressão

7. Emissão Acústica em Vasos de Esferas

8. Emissão Acústica em Equipamentos de PRFV (Plástico Reforçado com Fibra de Vidro)

9. Emissão Acústica em Transformadores

10. Emissão Acústica em Cestas Aéreas

11. Emissão Acústica na Avaliação de Viadutos e Estruturas de Concreto em Geral

12. Emissão acústica em guindastes onshore e offshore

13. Emissão acústica em pontes rolantes

14. Emissão acústica em empilhadeiras

15. Emissão acústica em caldeiras

16. Emissão acústica em tanques de amônia

17. Emissão acústica em equipamentos ferroviários

18. Monitoramento “on line” através de emissão acústica

19. Pontes rolantes

ENSAIO DE EMISSÃO ACÚSTICA EM CESTAS AÉREAS

2.15 “As cestas aéreas devem ser submetidas às inspeções e ensaios previstos na NBR 16.092:2012 ”

RESPONSABILIDADES DOS PROPRIETÁRIOS E USUÁRIOS

“Cada proprietário deve atender aos requisitos especificados em 10.2 a 10.10. As responsabilidades a seguir referem-se à inspeção, ensaios …”

O item 10.2 e seus subitens tratam especificamente de Ensaios e Inspeções.

A norma classifica os Ensaios e Inspeções em 3 Categorias:

• inspeções e ensaios frequentes

• inspeções e ensaios periódicos

• inspeções e ensaios eventuais

OBJETIVOS DO ENSAIO DE EMISSAO ACUSTICA:

Identificação de defeitos aparentes como a existência de tricas, falta de componentes, falta de adesivos de segurança, danos causados por acidentes ou pelo uso normal e quaisquer outros defeitos que “saltem aos olhos” e que possam colocar em risco a integridade do equipamento e a segurança dos usuários ou de terceiros.

Principais objetivos emissao acustica:

• Confirmar a inexistência de desgastes excessivos; deformações; falta de componentes e componentes danificados;

• Confirmar a inexistência de folgas em buchas, rolamentos, roldanas, engrenagens, etc.;

• Atestar o correto funcionamento de controles e comandos hidráulicos e elétricos;

• Atestar o correto funcionamento de válvulas de segurança;

• Confirmar a inexistência de vazamentos, estrangulamentos, etc. O sistema hidráulico;

• Confirmar a qualidade do torque dos parafusos críticos de fixação;

• Inspecionar soldas críticas;

• Inspecionar elementos isolantes, incluindo ensaios dielétricos;

• Confirmar a inexistência de defeitos estruturais.

INSPEÇÕES E ENSAIOS PERÍODICOS

Execução: …………………………………………………. Por pessoa qualificada e certificada

Registro: …………………………………………………… Relatório assinado por pessoa qualificada e certificada

Arquivamento do relatório: ………………………….. Mínimo de 5 anos

LAUDO ACÚSTICO: QUEM PODE ASSINAR?

A certificação comprova que uma pessoa tem o domínio de determinado(s) método(s) de END, e, portanto, comprova a sua qualificação profissional para que possa interpretar e atestar o resultado do END, de forma confiável e segura.

A norma ABNT NBR NM ISO 9712:2014, que trata das questões relacionadas a qualificação e certificação de pessoal em END, enfatiza a importância da capacitação das pessoas em prol de assegurar a eficácia de qualquer aplicação de END. Tendo como base e em conformidade com a ABNT NBR NM ISO 9712, a norma ABENDI nº 1 (NA-001) especifica os requisitos necessários para a qualificação e certificação de pessoas para realizar END industriais (ABENDI, 2017a).

De acordo com a NA-001 existem três níveis (N1, N2 e N3) de qualificação e certificação que uma pessoa pode obter para atuar como profissional de determinado método de END. De forma resumida a ABENDI destaca a tarefas definidas para cada nível de qualificação:

Funções do Nível 1: Executar o ensaio de acordo com instruções.

Funções do Nível 2: Faz as atividades do N1, interpreta e avalia os resultados com base em códigos, normas ou especificações. É responsável pela supervisão dos N1.

Funções do Nível 3: É responsável por todas as atividades de uma instalação de END e pelos profissionais N1 e N2, incluindo treinamento, supervisão e elaboração dos procedimentos dos respectivos ensaios.

A TERCAL ENGENHARIA se empenha em atender as necessidades de nossos clientes visando manter uma parceria próspera e duradoura atendendo full-time a família TERCAL ENGENHARIA em todo território nacional.

Ligue para (12) 3958-1661 ou clique aqui e entre em contato por e-mail contato@tercal.com.br