Ensaio de Emissão Acústica e Ensaios Não Destrutivos

A TERCAL ENGENHARIA realiza o ensaio por emissão acústica (EA) em caminhões, cestas aéreas, tubulações enterradas, vasos de pressão entre outros equipamentos. Precisa de um orçamento? Entre em contato pelo formulário do site, e-mails ou whatsApp. Estamos à disposição.

As Normas relacionadas ao ensaio de emissão acústica e ensaios não destrutivos desempenham um papel crucial na garantia de qualidade, segurança e confiabilidade de uma ampla gama de estruturas e materiais. Esses ensaios são utilizados em diversas indústrias, incluindo petróleo e gás, energia, aeroespacial, construção civil, automotiva e outras áreas onde a integridade estrutural é uma preocupação primordial.

Para padronizar e garantir a eficácia desses ensaios, várias organizações internacionais, como a ISO (International Organization for Standardization), a ASTM International (American Society for Testing and Materials) e ASNT (American Society for Nodestructive Testing), desenvolveram e continuam aprimorando normas específicas para a realização desses procedimentos. Essas normas estabelecem critérios técnicos, procedimentos de proteção, requisitos de qualificação de pessoal e protocolos de relatório, criando uma base sólida para a execução confiável e consistente dos ensaios.

Nesta perspectiva, esta pesquisa explora as principais normas relacionadas ao ensaio de emissão acústica e ensaios não destrutivos, destacando sua importância para a segurança industrial, o cumprimento de regulamentos e normas de qualidade, e o papel crítico que cumprem na prevenção de falhas catastróficas em infraestruturas e equipamentos essenciais.

Normas Nacionais

Normas técnicas estabelecidas por um organismo nacional de

normalização para aplicação num dado país. No Brasil, as normas

brasileiras (NBR) são elaboradas por Comitês Brasileiros credenciados

pela ABNT – Associação Brasileira de Normas Técnicas, como é o caso

do ONS-58, que é o comitê de ensaios não destrutivos, abrigado pela

ABENDI.

Normas Regionais

Normas técnicas estabelecidas por um organismo regional de

normalização para aplicação num conjunto de países. As normas

Mercosul (NM) são elaboradas pela Associação Mercosul de

Normalização (AMN) e a participação na elaboração das NM é feita

através da ABNT, sendo que o ONS-58 é o seu representante no

Comitê Mercosul de Ensaios Não Destrutivos (CSM 24).

Normas Internacionais

Normas técnicas estabelecidas por um organismo internacional de

normalização para aplicação em âmbito mundial e reconhecidas pela

Organização Mundial do Comércio – OMC como a base para o comércio

internacional para ultrapassar eventuais barreiras técnicas. O ONS-58

é espelho do Comitê Técnico da ISO que trata de ensaios não

destrutivos, chamado TC-135.

Além da ABENDI e da ABNT, já mencionadas neste site, o Quadro abaixo destaca os organismos de normalização:

- AMN – Associação Mercosul de Normalização.

- ISO – International Organization for Standardization, ou Organização Internacional para Padronização, em português.

Existem outros organismos de normalização, sendo que para a elaboração de procedimentos de inspeção de END são referências as normas técnicas da:

- ASME – The American Society of Mechanical Engineers.

- ASMT – American Society for Testing and Materials.

- API – American Petroleum Institute.

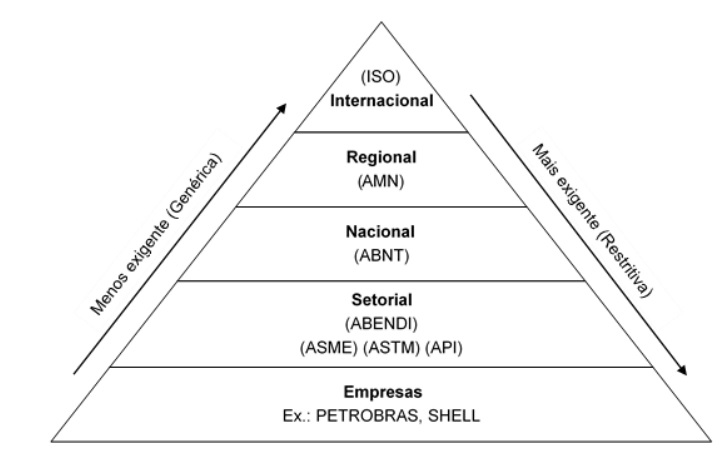

Níveis de normalização ampliando a classificação

Geralmente, as normas técnicas desenvolvidas por organismos de normalização internacional e regional/nacional tendem a ser menos rigorosas em comparação com as normas elaboradas por organismos de normalização específicos do setor.

Um exemplo de norma técnica altamente exigente e restritiva é a API 653 – Inspeção, Reparo, alteração e Reconstrução de Tanques de Armazenamento. Essa norma é amplamente reconhecida como referência para procedimentos de proteção geral, incluindo ensaios não destrutivos (END), aplicados em tanques de armazenamento.

Normas relacionadas ao método de END por Emissão Acústica

ENSAIOS NÃO DESTRUTIVOS (END)

Imagine que os ensaios não destrutivos (END) são como uma espécie de superpoder que permite inspecionar materiais e equipamentos sem causar nenhum dano. É como se eles inspiraram a habilidade de ver através das coisas, descobrindo possíveis problemas sem alterar sua estrutura.

A ABENDI (2016) define esses ensaios como técnicas que podem ser usados em várias etapas, desde a fabricação até a manutenção de peças e equipamentos. É como se fossem olhos mágicos capazes de enxergar detalhes invisíveis a olho nu.

Para a ASNT (2016a), os END são como um exame minucioso que identifica qualquer imperfeição ou diferença nas características dos materiais e componentes, mas sem destruir sua capacidade de funcionar normalmente. É como se fossem médicos especialistas que conseguem diagnosticar sem causar nenhum desconforto ao paciente.

A importância dos END é tão grande que Martin (2012) e Santos (2014) destacam três motivos essenciais para utilizar-los nas indústrias. Primeiro, eles garantem a confiabilidade das peças e equipamentos, seguindo códigos e normas específicas. Segundo, aumente a produtividade das empresas, evitando paralisações indesejadas. E o terceiro e mais importante, é que os END ajudam a prevenir acidentes e proteger vidas humanas. É como se fossem verdadeiros heróis da segurança.

Martin (2012) também enfatiza que, apesar de todos os benefícios técnicos e médicos dos END, a razão principal para sua existência é a prevenção de acidentes. É como se sua missão fosse proteger e manter todos os seguros, sendo a segurança o verdadeiro coração da engenharia.

O uso das técnicas de Ensaios Não Destrutivos (END) como uma ferramenta de manutenção, monitoramento e diagnóstico é impulsionado pela economia e segurança. Realizar manutenções ambientais ambientais em componentes é muito mais econômico do que lidar com uma falha inesperada e suas consequências (SHULL, 2002). É como fazer uma revisão preventiva no carro antes de uma viagem longa, evitando problemas no meio do caminho.

No Brasil, a Associação Brasileira de Ensaios Não Destrutivos e Inspeção (ABENDI) tem atuado há mais de 30 anos como uma entidade técnico-científica, sem fins médicos, focada em garantir a confiabilidade e a segurança das inspeções. A ABENDI certifica e credencia normas e profissionais de END, desempenhando um papel importante para elevar os padrões de qualidade nessa área (ABENDI, 2015b).

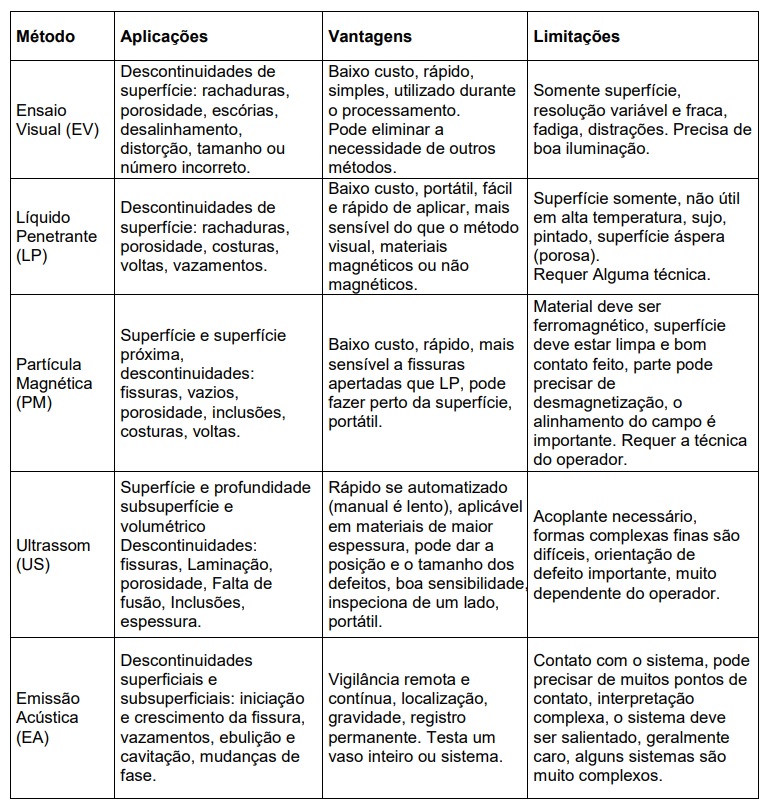

O Guia de END e Inspeção, publicado em 2015 pela ABENDI, apresenta 26 métodos reconhecidos de autenticação por END. Nesta seção, brevemente serão abordadas as aplicações, vantagens e limitação das principais técnicas utilizadas. Essas informações são fundamentais para uma melhor compreensão do trabalho em questão, permitindo a escolha da situação técnica mais adequada para cada específico. É como um mapa de opções para os profissionais que desejam navegar pelas diferentes possibilidades dos END e escolher a melhor rota para suas inspeções.

Assim, os ensaios não destrutivos são ferramentas poderosas que garantem a integridade dos equipamentos que nos cercam, permitindo que tudo funcione de forma segura e eficiente. São heróis da proteção que trabalham silenciosamente para proteger a vida e o bem-estar de todos nós.

Ensaio Visual (EV)

Vamos fazer uma viagem pela técnica do “Ensaio Visual” (EV), que é como dar uma boa observação nas coisas para detectar falhas e problemas. Imagine que somos detetives que usam seus olhos como poderosas lupas para investigar objetos e estruturas.

No EV, a gente inspeciona diretamente a superfície do objeto ou com a ajuda de ferramentas especiais. E não é só olhar de longe, não! A gente examina tudo bem de pertinho, procurando por trincas, aderências, deformações, cavidades e muitas outras coisas suspeitas. Se encontramos alguma falha causada, o objeto pode ser rejeitado no teste, como se ele não passasse em um exame importante.

Apesar de parecer simples, o EV é um recurso valioso para avaliar a condição de equipamentos, componentes e estruturas. Ele é como um superpoder que nos permite ver o que está escondido.

As vantagens do EV são bem legais! Primeiro, ele é mais barato do que outras técnicas de Ensaios Não Destrutivos. Além disso, pode ser usado em todas as fases de construção e fabricação de peças ou componentes. E o melhor é que não precisa de um treinamento supercomplicado para ser usado. E o mais legal é que o inspetor consegue dar um parecer imediato durante a arquibancada, como se a gente resolvesse um mistério na hora!

Mas, como todo superpoder, o EV também tem suas limitações. Ele só funciona na superfície do objeto, não participa enxergar o que está escondido por dentro. Para que funcione bem, precisamos de uma boa iluminação e um inspetor experiente e treinado para interpretar as coisas que a gente encontra.

No fim das contas, o EV é como uma ferramenta poderosa que ajuda a manter tudo em ordem e seguro. É como se fosse um guarda de trânsito que sinaliza os problemas e mantém as coisas funcionando direitinho!

Líquido Penetrante (LP)

Vamos desvendar agora o mistério da técnica de aviação por Líquido Penetrante (LP)! Essa técnica é como um investigador que busca por problemas na superfície de materiais industriais sólidos, sejam eles magnéticos ou não.

Primeiro, a superfície do material é limpa cuidadosamente. Em seguida, aplicamos um líquido especial que penetra nas possíveis descontinuidades (como trincas e defeitos) presentes na superfície. Depois de um tempo, o excesso de líquido é removido e uma substância revelada é aplicada. Essa substância absorve o líquido que ficou nas descontinuidades, revelando-as. É como se usássemos um tinteiro invisível para encontrar pistas escondidas!

A homologação com LP é bem simples e diferenciada. Podemos usá-la em superfícies lisas ou até para detectar vazamentos em tubos, tanques, soldas e outras partes importantes. E tem mais! Podemos realizar o teste até em ambientes escuros, usando uma técnica fluorescente, ou em áreas bem grandes.

Mas, como em toda a investigação, há algumas restrições. O LP não funciona em materiais não porosos, ou seja, naqueles que não têm aberturas em sua superfície. Além disso, precisamos limpar muito bem o material antes do teste e ter cuidado na interpretação dos resultados, pois superfícies irregulares podem causar falsas indicações, como faixas que nos levam a becos sem saída.

No final, o Líquido Penetrante é como um amigo detetive que nos ajuda a encontrar problemas na superfície dos materiais industriais. É como se ele tivesse uma lupa poderosa que revela o que está escondido e nos ajuda a resolver os enigmas dos defeitos!

Partículas Magnéticas (PM)

Vamos desenvolver o segredo do método de ensaio por Partículas Magnéticas (PM)! É como se usássemos um imã mágico para encontrar descontinuidades em materiais ferromagnéticos, como o ferro, por exemplo.

Primeiro, espalhamos partículas magnéticas na superfície do material. Em seguida, aplicamos um campo magnético usando um ímã permanente ou um eletroímã, que é como um ímã que só funciona quando uma corrente elétrica passa por ele (ASNT, 2016b).

As descontinuidades são mais fáceis de encontrar quando o campo magnético é aplicado de forma perpendicular. Se o campo magnético e o plano da falha formam um ângulo muito pequeno, a detecção fica mais difícil. Se o ângulo for zero, ou seja, o campo magnético é paralelo ao plano da falha, não contribuiu detectá-la (IAEA, 2005). É como se estivéssemos caçando tesouros, mas só participamos achá-los se seguirmos as pistas certas.

O ensaio por PM é bem simples: espalhamos as partículas magnéticas e o campo magnético mostra onde estão as descontinuidades. É como se jogássemos pó mágico para revelar os segredos escondidos.

Assim como o Ensaio Visual (EV) e o Líquido Penetrante (LP), o ensaio por PM também é considerado de baixo custo e rápido, e é fácil de realizar e entender os resultados. Dependendo de como usamos a técnica, podemos inspecionar até materiais com formas complicadas. Outra coisa legal é que ele é muito sensível e consegue encontrar descontinuidades muito pequenas, como pequenas rachaduras causadas pelo cansaço do material (ABENDI, 2015a).

Mas nem tudo é perfeito, temos algumas restrições. O ensaio por PM só funciona em materiais ferromagnéticos, então em outros materiais não dá para usar essa técnica. Precisamos magnetizar e desmagnetizar os materiais a serem inspecionados, e isso requer uma fonte de energia. Além disso, o ensaio por PM não consegue detectar defeitos internos no material, e se a superfície tiver algum revestimento, isso pode esconder o resultado da blindagem (IAEA, 2005). É como se houvesse algumas barreiras que dificultam a busca por tesouros escondidos.

Ultrassom (US)

Vamos explorar o fascinante mundo do ensaio por ultrassom (EUA)! É como se usássemos ondas sonoras de alta frequência para fazer inspeções e medições em materiais.

O US é baseado na reflexão de ondas ultrassônicas quando encontram barreiras dentro do material. Usamos frequências altíssimas, entre 0,5 e 25 MHz, muito além do que nossos ouvidos conseguem captar, que é de 20 Hz a 20 kHz (IAEA, 1999).

O princípio do ensaio por ultrassom é muito interessante. Imagine que enviamos um som de alta frequência através de um dispositivo para a parede de um objeto. Esse som é refletido na parede mais distante ao atravessar o material. Medimos o tempo que o som leva para ir e voltar, e com isso podemos detectar trincas e outros defeitos no material (Pinto e Xavier, 2009).

Os benefícios do US são incríveis! Os equipamentos são portáteis e podem ser usados em campo, o que é muito prático. Ele é aplicável para medir a espessura do material, detectar defeitos e até determinar suas propriedades. E o mais legal é que ele consegue encontrar defeitos internos com alta sensibilidade, fornecendo o tamanho da falha detectada. Além disso, só precisamos acessar um lado da peça e podemos usá-lo em materiais mais espessos devido ao poder de penetração das ondas (IAEA, 2005; ABENDI, 2015a).

Mas, assim como todo superpoder, o US também tem suas limitações. É necessário que o inspetor seja altamente qualificado para executar e interpretar os resultados do ensaio. Além disso, precisamos de blocos padrão de calibração para obter resultados precisos. Detectar defeitos próximos à superfície pode ser complicado, e o US não é ideal para peças muito finas ou pequenas (IAEA, 2005; ABENDI, 2015a). É como se tivéssemos alguns desafios a serem enfrentados nessa aventura ultrassônica!

Emissão Acústica (EA)

Por último vamos mergulhar na técnica fascinante da Emissão Acústica (EA)! Nessa aventura, instalamos um grupo de sensores ao redor do equipamento que queremos testar. Esses sensores captam os sinais de emissão acústica emitidos pelo equipamento, e nós os registramos.

Imagine que os sensores são como nossos ouvidos sensíveis, que escutam os filhos secretos que o equipamento faz. Esses sons são representados por uma onda de emissão acústica, que é como um gráfico que nos mostra como o som se parece (Martin, 2013).

A técnica de emissão acústica é super interessante porque é passiva, ou seja, não precisamos ativar ou perturbar o equipamento para testá-lo. Apenas escutamos os filhos que ele emite naturalmente durante o uso. É como se fôssemos espiões que ouvimos os segredos do equipamento sem ele nem perceber!

Com os sensores ao nosso lado, podemos registrar os filhos e analisá-los para entender melhor o que está conectado com o equipamento. É como se fosse um diário sonoro do funcionamento do equipamento, e essas informações podem nos ajudar a detectar problemas e garantir seu bom desempenho.

Características do sinal de Emissão Acústica (EA)

Esquema de um sistema de Emissão Acústica (EA) com um canal

O Ensaios de Emissão Acústica (EA) é como se fosse um sistema de escutas superespertas, com vários sensores e dispositivos para gravar os filhos secretos que os equipamentos fazem.

Esse sistema mágico em EA é formado por vários canais, como se fossem canais de rádio, e inclui sensores, pré-amplificadores, filtros e filtro de sinal. Eles trabalham juntos para captar e armazenar os sons que os equipamentos emitem durante seu funcionamento (ABENDI, 2003).

Para entender melhor os segredos dos equipamentos, medimos a diferença de tempo que o som leva para chegar a diferentes sensores. Assim, avalie a velocidade das ondas e localize possíveis defeitos. É como se fôssemos pesquisadores que seguem as pistas sonoras para encontrar problemas em equipamentos mecânicos, como vasos de pressão, tubulações e outros (Pinto e Xavier, 2001; ABENDI, 2015a).

A técnica de EA é muito especial, pois nos fornece informações quantitativas sobre os defeitos e como eles se propagam. É como se tivesse um mapa detalhado dos problemas nos equipamentos. Mas, para usar essa técnica poderosa, precisamos de pessoal altamente qualificado (IAEA, 2005).

Apesar das vantagens, a técnica de EA tem uma limitação importante. Ela não mostra o tamanho e detalhes dos defeitos, o que nos obriga a complementá-la com outros Ensaios Não Destrutivos, como Ultrassom (US), Partículas Magnéticas (PM) e Medição de Campos de Corrente Alternada (ACFM). Cada técnica é como uma peça do quebra-cabeça que nos ajuda a ter uma visão completa (Quadro 2).

Assim, os métodos de END podem ser divididos em dois grupos: os de controle na superfície, que detectam defeitos na parte externa dos materiais, como Ensaios Visuais (EV), Líquido Penetrante (LP) e Partículas Magnéticas (PM); e os de proteção volumétrica, que encontram defeitos no interior dos materiais, como a Emissão Acústica (EA) e Ultrassom (US) (Oliveira, 2014). É como se estivéssemos organizando nossas ferramentas para explorar todos os cantos e garantir a segurança dos equipamentos!

ELEMENTOS FUNDAMENTAIS PARA OS END

De acordo com a ABENDI (2016) são três os elementos fundamentais para que os END obtenham resultados satisfatórios e válidos:

– Pessoal treinado, qualificado e certificado;

– Equipamentos calibrados;

– Procedimentos de execução de ensaios qualificados com base em normas e critérios de aceitação previamente definidos e estabelecidos.

Os elementos fundamentais listados podem ser interpretados como as Causas para se obter um Efeito. Neste caso, o Efeito desejado pode ser interpretado como a obtenção de resultados satisfatórios e válidos para os END, conforme ilustrado na Figura abaixo:

A Figura acima evidencia que as pessoas, os equipamentos e os procedimentos vão ao encontro das melhores práticas de inspeções por END e são fatores primordiais a serem considerados no planejamento e na execução das inspeções.

ABRAMAN Associação Brasileira de Manutenção e Gestão de Ativos ABM Associação Brasileira de Metalurgia, Materiais e Mineração ABNT Associação Brasileira de Normas Técnicas ABENDI Associação Brasileira de Ensaio Não Destrutivos e Inspeção IBP Instituto Brasileiro de Petróleo, Gás e Bicombustíveis ANP Agencia Nacional de Petróleo, Gás Natural e Bicombustíveis Ministério do Trabalho e Emprego – MTE CREA SP Conselho Regional de Engenharia e Agronomia do Estado de São Paulo CONFEA – Conselho Federal de Engenharia e Agronomia